CONTROL ANTISURGE Y PERFORMANCE DEL MOTOCOMPRESOR

Localization:

BRASIL - ESPIRITO SANTO - LINHARES

La Unidad de Tratamiento de Gas Cacimbas trata gases y condensados provenientes principalmente del campo Golfinho, y gas natural del campo Peroá (PPER-1), municipio de Linhares, ES. El Gasoducto Sur-Norte de Capixaba, que ampliará la capacidad de flujo de gas natural de la empresa entre las regiones sur y norte del estado de Espírito Santo.

SSE proporcionó tres paneles de control de la unidad (uno por par de motor-compresores) y técnicos de SSE operaron durante las actividades de puesta en servicio, y también brindaron asistencia técnica durante todas las fases críticas de arranque del nuevo ciclo del proyecto.

La solución de SSE Brasil consistió en modernizar el proceso y el desempeño del anti-surge, a través de un panel de control por pareja de cada uno de los 6 compresores Sundyne de la planta.

Los ítems desarrollados por el equipo de ingeniería fueron:

- Documentación de referencia aplicable:

- Procesar datos de instrumentación y gas;

- Características de diseño de succión / descarga del compresor.

– Control y protección anti-surge (AS) SSE:

- Algoritmo anti-surge invariante a la variación del peso molecular, según la documentación del cliente;

- Protección del compresor;

- Estrategias de fallback y gestión de averías.

- Control de rendimiento SSE:

- Características y estrategia de la regulación del desempeño;

- Implementación y filosofía del control de compresores:

- Equipo de campo;

- Estrategias de desempeño y control.

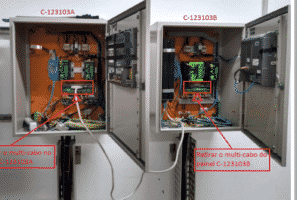

Paneles viejos

Nuevos paneles: solución SSE Anti-Surge y rendimiento

- DESARROLLO DEL PROYECTO

Este proceso tiene un procedimiento de puesta en marcha específico, porque los motores eléctricos y los compresores están diseñados para operar bajo las condiciones de trabajo del proceso: el gas propano en la succión del compresor debe estar cerca de la presión de vacío y la la temperatura debe ser de 10 ° C como máximo. En verdad, cuando la planta se pone en marcha por primera vez, las condiciones del gas propano deben ser muy diferentes a las condiciones del proyecto: la temperatura del propano debe estar cerca de la temperatura ambiente y la presión del propano depende de la cantidad de propano utilizada para presurizar el ciclo. Esto significa que cuando el compresor arranca, puede ocurrir un disparo por sobrecarga del motor eléctrico.

Para evitar esto, se desarrollan algunas funciones dedicadas en el sistema de control:

- Procedimiento de arranque dedicado para permitir el cierre máximo de las válvulas anti-sobretensión antes del aumento de velocidad;

- Compensación de medición de flujo mediante la medición de la presión y la temperatura del gas propano para permitir el cierre máximo de las válvulas anti-sobretensión antes de que aumente la velocidad;

- El procedimiento de carga del compresor se puede "pausar" automáticamente si hay una sobrecarga.

En cada panel, el PLC Rockwell CompactLogix se instala y configura con algoritmos de planta personalizados. Cada panel consta de un sistema de supervisión FactoryTalk View instalado en la computadora industrial con sistema operativo Windows IoT Enterprise en el panel frontal.

Para ello, el sistema de control gestiona todos los auxiliares principales y las válvulas de la máquina mediante secuencias automáticas o manuales. También gestiona el permiso de arranque y los disparos del compresor en caso de emergencia.

Por lo tanto, la gestión de válvulas en modo automático permite que el sistema presurice el compresor antes de que arranque, sin la intervención del operador.

| PRODUCCIÓN | 3 unidades de panel de control (1 por cada par de compresores Sundyne) |

| CONTROLLER | PLC Rockwell CompactLogix |

| SUPERVISÓRIO | FactoryTalk |

Sumário

RESUMEN

SSE opera en el campo de las soluciones de control industrial y lleva a cabo el diseño, desarrollo de software, producción y puesta en marcha de Sistemas de Control y Supervisión para las Industrias de Oil & Gas y Generación de Energía. La tarea principal de SSE es suministrar y reparar sistemas de control y supervisión para máquinas rotativas y sistemas auxiliares asociados.

El controlador comúnmente utilizado en estas aplicaciones es el PLC.

Siguiendo la lista de PLC de uso común en nuestras aplicaciones:

- Plataforma inteligente de General Electric: series 90/30, 90/70, Rx3i, Rx7i

- Siemens – series 300, 400H, 400HF

- Rockwell Automation – serie RsLogix 5000, PlantPax

- Foxboro – Triconex, Trident

- Télémécanique – Premium

- HIMA – Himax

- Woodward – Micronet plus, regulador 505, 5009

Sin embargo, en las aplicaciones de control de turbinas de gas, los PLC dedicados de uso común son:

- General Electric – MarkVIe

- General Electric – MarkVI

- General Electric – MarkV

- Woodward – Micronet plus

Normalmente se diseña al menos una IHM (interfaz hombre-máquina) para el panel de control.

SSE utiliza el software de supervisión SCADA (Supervisory Control and Data Acquisition) para desarrollar la HMI. Siguiendo el principal software de supervisión utilizado:

- General Electric – Cimplicity

- Siemens – WinCC

- Rockwell Automation – RSView, FactoryTalk

- Intouch – Wonderware

ASPECTOS INTERESANTES

- Sistema integrado para controlar la máquina y gestionar señales de seguridad.

- Fase de sincronización gestionada por Panel de control

BENEFICIOS

- Reducción de costos

- Se requiere menos espacio para instalar el panel en la sala de control