Análises de condição de monitoramento e vibração durante a partida das máquinas, tratam os sinais mais críticos que podem ser coletados por um monitoramento dedicado e devem ser analisados por meio de um analisador em tempo real para verificar o correto desempenho mecânico da turbina e do compressor, por exemplo.

A análise de um sistema é essencial para prevenção e detecção de velocidade e vibração que desempenham um papel crucial no desempenho e na saúde das turbomáquinas. A aquisição desses dados e gráficos/tendências ajudam a determinar parâmetros da máquina. O monitoramento dessas variáveis em tempo real durante o startup ajuda a garantir o desempenho mecânico correto e a detecção precoce de possíveis problemas.

Esse sistema pode ser conectado em máquinas complexas como turbinas e compressores, para a indústria de geração de energia ou em moagem de diversos tipos de material com aplicação para áreas de pesquisa, mineração, alimentos, agricultura. Os dados coletados podem ser tanto para tendências (contínuas) quanto medição de rampas (aceleração/desaceleração). Portanto, trata-se de um sistema desenvolvido e suportado localmente ou remotamente, podendo ser customizado para atender as necessidades e aplicações do cliente.

Quais são os principais tipos de monitoramento?

O monitoramento online de máquinas para equipamentos rotativos é normalmente dividido em duas categorias:

- Monitoramento de proteção (MMS / MPS / VMS)

- Monitoramento de previsão (CMS)

Onde do inglês:

- MMS (Machine Monitoring System) significa sistema de monitoramento da máquina;

- MPS (Machine Protection System) significa sistema de proteção da máquina;

- VMS (Vibration Monitoring System) significa sistema de monitoramento de vibração;

- CMS (Condition Monitoring System) significa sistema de monitoramento de condição;

Escopo do trabalho

O escopo de fornecimento e trabalho para o sistema MMS deve cobrir pelo menos os seguintes aspectos.

- Gestão de projetos e execução

- Código/padrão aplicável (por exemplo, API 670, API 612, IEC 61508, IEC 61511, IEC 62443)

- Especificação para MMS & CMS

- Design do sistema (arquitetura do sistema) e interfaces

- Design de rede

- Integração de TI / OT / wireless

- Configuração de hardware

- Requisitos de SIL e cibersegurança

- Configuração do sistema, configuração de parâmetros, lógica do relé

- FAT, iFAT (testes de aceitação em fábrica (TAF), do inglês Factory Acceptance Test (FAT), e i de interno)

- SAT (testes de aceitação em campo (TAC), do inglês Site Acceptance Test (SAT))

- Desenho e documentação

- Relatórios de calibração, inspeção e teste

- Treinamento

Sensores usados em Sistemas de Proteção

Os sensores mais comuns usados para proteção e/ou monitoramento de proteção, podemos citar:

- Aceleração

Acelerômetro (baseado em piezoelétrico)

- Velocidade

Sensor de velocidade (baseado em piezoelétrico)

Sensor de velocidade (baseado em eletrodinâmica)

- Posição de Deslocamento

Sensor de corrente parasita

LVDT (Transformador Diferencial Variável Linear)

- Vibração de deslocamento

Sensor de corrente

- Velocidade e Fase de Rotação

Sensor de corrente com alvo de fase

Sensor de efeito Hall com alvo de fase

Sensor óptico com alvo óptico

- Aceleração de Rotação

Sensor de corrente parasita com alvo de engrenagem

- Sentido de rotação

Sensores de correntes parasitas duplos com alvo de engrenagem

- Temperatura

Temperatura da superfície em conjunto com um acelerômetro

- Pressão

Sensor de pressão estática e dinâmica

Sensor de pressão dinâmica

- Som

Detector de ultrassom

Algumas das medições especializadas para instrumentação de supervisão de turbina incluem expansão diferencial, excentricidade, velocidade zero, expansão da caixa, eixo absoluto e posição da válvula.

Como pode ser projetado um Sistema de Monitoramento de Máquinas (MMS)

Alguns dos pontos a serem observados durante o projeto do sistema MMS é sobre o comprimento máximo permitido do cabo entre o transdutor e o monitor. Um cabo de instrumento de baixa capacitância é desejável.

Dimensionamento do relé (contagens) – Os sinais críticos devem ser conectados do sistema de monitoramento da máquina ao ESD/DCS (Emergency Shutdown/ Distributed Control System) para tomar as ações de desarme necessárias. Sinais de pré-alarme devem ser considerados via interface serial.

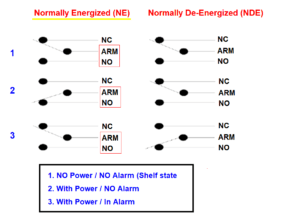

A fiação do contato do relé é importante. Idealmente, a Máquina não deve funcionar sem um sistema MMS. Isso significa que, quando o MMS não estiver ligado, ele não permitirá a operação da máquina.

Nesse caso, o estado de prateleira do relé (sem energia) C-NO da fiação do relé normalmente energizado pode ser usado. Uma vez energizado o sistema, este contato C-NO mudará para condição sem condição de alarme, de modo que passará ao status saudável.

A contagem de E/S do MMS e o desenho do sensor, sondas e proximitors com o número de peça e as dimensões do fornecedor do equipamento rotativo devem ser enviados ao fornecedor do MMS para verificação de compatibilidade. Detalhes de configuração como tipo de valor (RMS ou pk-pk) para sensores de vibração/acelerômetro e valores de filtro de frequência (passa-alto e passa-baixo) devem estar disponíveis.

Com base no requisito de disponibilidade/classificação de ativos, o sistema de monitoração/condição da máquina pode ser especificado como hardware simplex, CPU redundante, fonte de alimentação redundante, sensores redundantes e/ou requisitos de monitoramento de condição, como diagnóstico de causa raiz e monitoramento de desempenho termodinâmico.

Da avaliação do sistema aos tipos de manutenção

Por exemplo, as análises de velocidade e vibração envolvem coletar seus respectivos sinais e analisá-los usando um software especializado ou manual de operação da máquina. Esse processo de avaliação ajuda a identificar faixas de frequência e amplitudes específicas associadas a diferentes componentes da máquina, fornecendo informações sobre sua condição geral.

Sistemas de monitoramento da máquina em tempo real são uma ferramenta valiosa para analises para máquinas rotativas. Eles podem detectar e diagnosticar rapidamente quaisquer problemas que possam surgir durante a partida, como componentes em desalinhamento, desbalanceados, falha de rolamentos, entre outros. Isso permite que uma ação corretiva rápida seja tomada, reduzindo o risco de danos ou desligamento emergencial da máquina e seus componentes.

Além de identificar problemas específicos, as análises também podem ser usadas para monitorar o desempenho da máquina ao longo do tempo. Isso pode ajudar a prever possíveis problemas antes que eles ocorram, permitindo que a manutenção proativa seja realizada. A técnica também permite que os engenheiros otimizem o projeto e a operação da máquina, reduzindo o consumo de energia e aumentando a eficiência.

Dos tipos de manutenção que podemos elencar são Manutenção Reativa (corretiva, reage após a ocorrência de uma falha) e Manutenção Proativa (ativa, pois age para que a falha funcional não ocorra). Não se pode ter um Sistema de Manutenção preditiva sem usar técnicas de Monitoramento de Condição. A manutenção preditiva usa o monitoramento de condições para a coleta, comparação e armazenamento de medições que definem a integridade de uma máquina monitorando deslocamento, velocidade, aceleração etc. Embora a Manutenção Preditiva certamente possa ser considerada a espinha dorsal de um sistema de Manutenção Proativa. No entanto, isso não garante necessariamente que as causas principais de problemas ou falhas serão eliminadas ou mesmo abordadas.

Os sistemas de Manutenção Preventiva e Preditiva devem se concentrar no desenvolvimento de uma estratégia sobre como lidar com todas as razões pelas quais as coisas dão errado, de modo a identificar as causas-raiz e eliminá-las.

A manutenção preditiva reduz os custos de reparo por ter sinais de alerta precoces, reduz o número de inspeções desnecessárias, elimina os custos de falhas catastróficas, reduz o tempo de inatividade não programado e aumenta a confiabilidade do maquinário.

Por fim, a análise e diagnóstico são componentes críticos da manutenção e operação de máquinas rotativas. Ao usar analisadores de vibração e sensores de velocidade em tempo real, os engenheiros podem garantir que as máquinas estejam operando de maneira ideal e detectar qualquer problema rapidamente, reduzindo o risco de danos e melhorando o desempenho geral. A análise regular também pode ajudar a prever e prevenir problemas, levando a uma operação mais eficiente e confiável do maquinário.