Início → CONTROLE ANTI-SURGE E PERFORMANCE DE MOTOCOMPRESSOR

A Unidade de Tratamento de Gás de Cacimbas trata gases e condensados oriundos principalmente do campo de Golfinho, e o gás natural advindo do Campo de Peroá (PPER-1), município de Linhares, ES. O Gasoduto Sul-Norte Capixaba, que vai ampliar a capacidade de escoamento de gás natural da empresa entre a região sul e norte do estado do Espírito Santo.

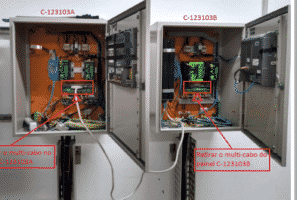

A SSE forneceu três painéis de controle da unidade (um por par de motocompressores) e os técnicos da SSE operaram durante as atividades de comissionamento, fornecendo também assistência técnica durante todas as fases críticas de inicialização do novo ciclo do projeto.

A solução da SSE Brasil consistiu em modernizar o processo de anti-surge e performance, por meio de um painel de controle por par de cada um dos 6 compressores Sundyne da planta.

Os itens desenvolvidos pela equipe de engenharia foram:

– Documentação de referência aplicável:

– Controle e proteção anti-surge (AS) SSE:

– Controle de desempenho SSE:

– Implementação e filosofia do controle do compressor:

Esse processo possui um procedimento de start-up específico, porque os motores e compressores elétricos são projetados para operar nas condições de trabalho do processo: o gás propano na sucção dos compressores deve estar próximo da pressão de vácuo e a temperatura deve ser de 10°C no máximo. Verdadeiramente, quando a planta inicia pela primeira vez, as condições do gás propano devem ser muito diferentes das condições do projeto: a temperatura do propano deve estar próxima da temperatura ambiente e a pressão do propano depende da quantidade de propano usado para pressurizar o ciclo. Isso significa que, quando o compressor inicia, pode ocorrer um disparo de sobrecarga do motor elétrico.

Para evitar isso, algumas funções dedicadas são desenvolvidas no sistema de controle:

Em cada painel, o PLC Rockwell CompactLogix está instalado e com a configuração dos algorítimos personalizados da planta. Cada painel é composto por um sistema de supervisão FactoryTalk View instalado no computador industrial com sistema operacional Windows IoT Enterprise no painel frontal.

Para isso, o sistema de controle gerencia todos principais os auxiliares e a máquina, válvulas através de sequências automáticas ou manuais. Ele também gerencia o permissivo para iniciar e o compressor desarma em casos de emergência.

Portanto o gerenciamento de válvulas na modalidade automática permite que o sistema realize a pressurização do compressor antes que o compressor inicie, sem a intervenção do operador.

| PRODUÇÃO | 3 unidades de painel de controle (1 para cada par de compressores Sundyne) |

| CONTROLADOR | PLC Rockwell CompactLogix |

| SUPERVISÓRIO | FactoryTalk |

SUMÁRIO

A SSE opera no campo de soluções de controle industrial e realiza o projeto, desenvolvimento de software, produção e comissionamento de Sistemas de Controle e Supervisão para as Indústrias de Óleo e Gás e Geração de Energia. A principal tarefa da SSE é fornecer e reparar sistemas de controle e supervisão para máquinas rotativas e sistemas auxiliares associados.

O controlador normalmente usado nessas aplicações é o CLP.

Seguindo a lista de CLPs geralmente usados em nossas aplicações:

De qualquer forma, em aplicações de controle de turbinas a gás, PLCs dedicados normalmente usados são:

Pelo menos uma IHM (Interface Homem Máquina) é normalmente desenvolvida para o painel de controle.

A SSE utiliza o software de supervisão SCADA (Controle de supervisão e aquisição de dados) para desenvolver a IHM. Seguindo os principais softwares de supervisão utilizados:

DESTAQUES

BENEFÍCIOS