Los análisis de Condition Monitoring y vibraciones durante el arranque de la máquina tratan la más señales crítico que puede recoger un supervisión específica y deben analizarse mediante un analizador en tiempo real para comprobar el correcto funcionamiento mecánico de la turbina y el compresor, por ejemplo.

Analizar un sistema es esencial para prevenir y detectar la velocidad y las vibraciones, que desempeñan un papel crucial en el rendimiento y la salud de la turbomaquinaria. La adquisición de estos datos y los gráficos/tendencias ayudan a determinar los parámetros de la máquina. La supervisión de estas variables en tiempo real durante la puesta en marcha ayuda a garantizar un rendimiento mecánico correcto y detección precoz de posibles problemas.

Este sistema puede conectarse a máquinas complejas como turbinas y compresores para la industria de generación de energía o en la molienda de diversos tipos de material con aplicaciones en investigación, minería, alimentación y agricultura. Los datos recogidos pueden ser tanto de tendencia (continuos) como de rampa (aceleración/desaceleración). Se trata, por tanto, de un sistema que se desarrolla y soporta local o remotamente, y puede ser adaptados a las necesidades y aplicaciones del cliente.

¿Cuáles son los principales tipos de vigilancia?

La supervisión en línea de máquinas rotativas suele dividirse en dos categorías:

- Supervisión de la protección (MMS / MPS / VMS)

- Seguimiento de las previsiones (CMS)

De dónde del inglés:

- MMS (Sistema de supervisión de máquinas) significa sistema de supervisión de máquinas;

- MPS (Machine Protection System) significa sistema de protección de la máquina;

- VMS (Vibration Monitoring System) significa sistema de control de vibraciones;

- CMS (Condition Monitoring System) son las siglas de sistema de monitorización de condiciones;

Alcance del trabajo

El alcance del suministro y el trabajo para el sistema MMS debe cubrir al menos los siguientes aspectos.

- Gestión de proyectos y ejecución

- Código/norma aplicable (por ejemplo, API 670, API 612, IEC 61508, IEC 61511, IEC 62443)

- Especificación para MMS y CMS

- Diseño del sistema (arquitectura del sistema) e interfaces

- Diseño de la red

- IT / OT / integración inalámbrica

- Configuración del hardware

- Requisitos SIL y ciberseguridad

- Configuración del sistema, parametrización, lógica de relés

- FAT, iFAT (Prueba de Aceptación en Fábrica (FAT), e i de interno)

- SAT (Prueba de Aceptación del Emplazamiento)

- Diseño y documentación

- Informes de calibración, inspección y ensayo

- Formación

Sensores utilizados en los sistemas de protección

Los sensores más utilizados para la protección y/o el control de la protección son:

- Aceleración

Acelerómetro (piezoeléctrico)

- Velocidad

Sensor de velocidad (piezoeléctrico)

Sensor de velocidad (basado en la electrodinámica)

- Posición del turno

Sensor de corrientes parásitas

LVDT (transformador diferencial variable lineal)

- Vibración por desplazamiento

Sensor de corriente

- Velocidad y fase de rotación

Sensor de corriente con objetivo de fase

Sensor de efecto Hall con objetivo de fase

Sensor óptico con objetivo óptico

- Aceleración rotacional

Sensor de corrientes parásitas con objetivo de engranaje

- Sentido de giro

Sensores dobles de corrientes parásitas con objetivo de engranaje

- Temperatura

Temperatura de la superficie junto con un acelerómetro

- Presión

Sensor de presión estática y dinámica

Sensor de presión dinámico

- Sonido

Detector de ultrasonidos

Algunas de las mediciones especializadas para la instrumentación de supervisión de turbinas son la expansión diferencial, la excentricidad, la velocidad cero, la expansión de la carcasa, el eje absoluto y la posición de la válvula.

Cómo diseñar un sistema de supervisión de máquinas (SMM)

Algunos de los puntos que hay que tener en cuenta a la hora de diseñar un sistema MMS son los siguientes longitud máxima cable entre el transductor y monitor. Un cable de instrumento de baja capacitancia es deseable.

Dimensionamiento de relés (recuentos) - Las señales críticas deben conectarse desde el sistema de supervisión de la máquina al ESD/DCS (Sistema de Control Distribuido/ Parada de Emergencia) para tomar las acciones de disparo necesarias. Las señales de prealarma deben tenerse en cuenta a través de la interfaz serie.

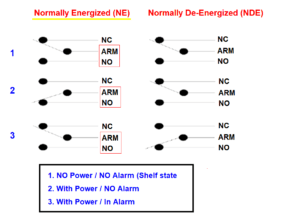

A el cableado de los contactos del relé es importante. Lo ideal es que la Máquina no funcione sin un sistema MMS. Es decir si el MMS no está encendido, no permitirá que la máquina funcione.

En este caso, se puede utilizar el contacto C-NO del cableado del relé normalmente activado. Una vez que el sistema esté energizado, este contacto C-NO cambiará a una condición de no alarma, por lo que pasará a estado sano.

Debe enviarse al proveedor del MMS el recuento de E/S del MMS y el plano del sensor, sondas y proximímetros con el número de pieza y dimensiones del proveedor del equipo rotativo para comprobar la compatibilidad. Deben estar disponibles los detalles de configuración, como el tipo de valor (RMS o pk-pk) para los sensores de vibración/acelerómetro y los valores del filtro de frecuencia (paso alto y paso bajo).

En función del requisito de disponibilidad/clasificación de activos, el sistema de supervisión/condicionamiento de la máquina puede especificarse como hardware simplex, CPU redundante, fuente de alimentación redundante, sensores redundantes y/o requisitos de supervisión del estado, como diagnóstico de causa raíz y supervisión del rendimiento termodinámico.

De la evaluación del sistema a los tipos de mantenimiento

Por ejemplo, los análisis de velocidad y vibraciones implican la recogida de sus respectivas señales y su análisis mediante software especializado o el manual de funcionamiento de la máquina. Este el proceso de evaluación ayuda a identificar gamas de frecuencias y amplitudes específicas asociadas a distintos componentes de la máquina, proporcionando información sobre su estado general.

Los sistemas de supervisión de máquinas en tiempo real son una valiosa herramienta para analizar la maquinaria rotativa. Pueden detectar y diagnosticar rápidamente cualquier problema que pueda surgir durante la puesta en marcha, como la rotura de componentes.desalineación, desequilibrio, fallo de los rodamientosentre otros. Esto permite adoptar rápidamente medidas correctoras, reducir el riesgo de daños o de parada de emergencia de la máquina y sus componentes.

Además de identificar problemas específicos, los análisis también pueden utilizarse para supervisar el rendimiento de la máquina a lo largo del tiempo. Esto puede ayudar a predecir posibles problemas antes de que se produzcan, lo que permite llevar a cabo un mantenimiento proactivo. La técnica también permite a los ingenieros optimizar el diseño y el funcionamiento de la máquina, reduciendo el consumo de energía. energía y aumento de la eficiencia.

Los tipos de mantenimiento que podemos enumerar son el Mantenimiento Reactivo (correctivoEl primero de ellos es el Mantenimiento Proactivo, que reacciona después de que se haya producido un fallo) y el Mantenimiento Proactivo (activoGarantiza que no se produzcan fallos funcionales). No se puede tener un sistema de mantenimiento predictivo sin utilizar técnicas de Condition Monitoring. El mantenimiento predictivo utiliza la monitorización de la condición para recoger, comparar y almacenar mediciones que definen la integridad de una máquina mediante la monitorización del desplazamiento, la velocidad, la aceleración, etc. Aunque el Mantenimiento Predictivo puede considerarse ciertamente la columna vertebral de un sistema de Mantenimiento Proactivo. Sin embargo, esto no garantiza necesariamente que se eliminen o incluso se aborden las causas profundas de los problemas o fallos.

En Mantenimiento preventivo y predictivo debe centrarse en desarrollar una estrategia sobre cómo hacer frente a todas las razones por las que las cosas van mal, con el fin de identificar las causas profundas y eliminarlas.

Mantenimiento el mantenimiento predictivo reduce los costes de reparación Al disponer de señales de alerta temprana, se reduce el número de inspecciones innecesariaselimina los costes de los fallos catastróficos, reduce el tiempo de inactividad y aumenta la fiabilidad de la maquinaria.

Por último, el análisis y el diagnóstico son componentes críticos del mantenimiento y el funcionamiento de la maquinaria rotativa. Mediante el uso de analizadores de vibraciones y sensores de velocidad en tiempo real, los ingenieros pueden garantizar el funcionamiento óptimo de las máquinas y detectar rápidamente cualquier problema, reduciendo el riesgo de daños y mejorando el rendimiento general. Los análisis periódicos también pueden ayudar a predecir y prevenir problemas, lo que se traduce en un funcionamiento más eficaz y fiable de la maquinaria.